Erster Eindruck zum Anet A6

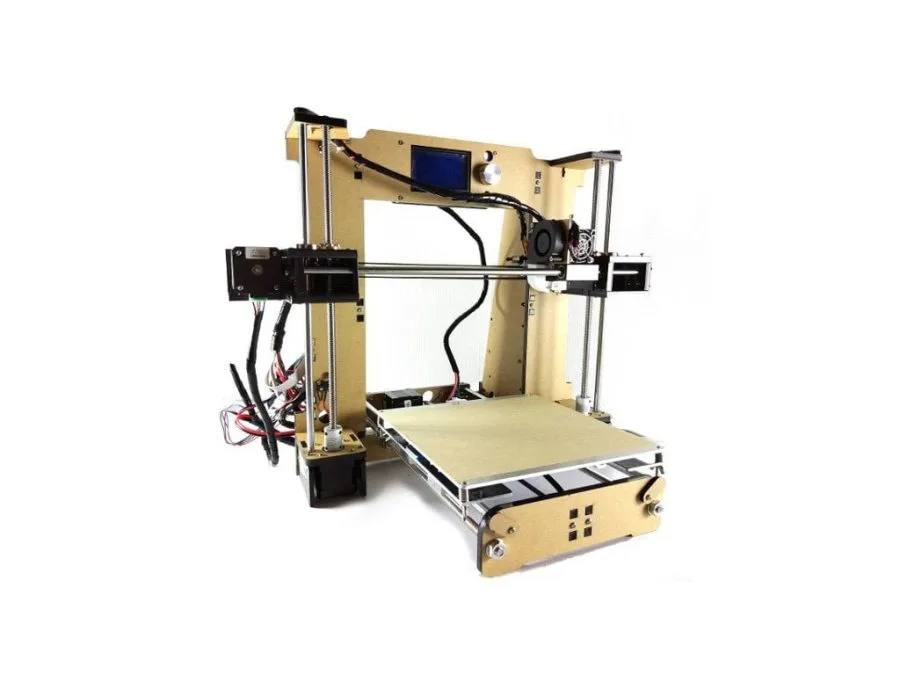

Anet gehört zu den mittlerweile bekanntesten 3D-Drucker Produzenten aus China. Neben dem etwas weniger bekannten "Anet A6", vertreibt der Produzent auch das weitaus bekanntere Modell "Anet A8", sowie weitere Fertig-Drucker, die sich allerdings in weitaus höheren Preiskategorien ansiedeln. Dieser Test befasst sich mit dem Anet A6. Zunächst schauen wir uns allerdings noch die wichtigsten Unterschiede der beiden preiswerten Anet-Modelle etwas näher an.

Anet A6 vs. Anet A8

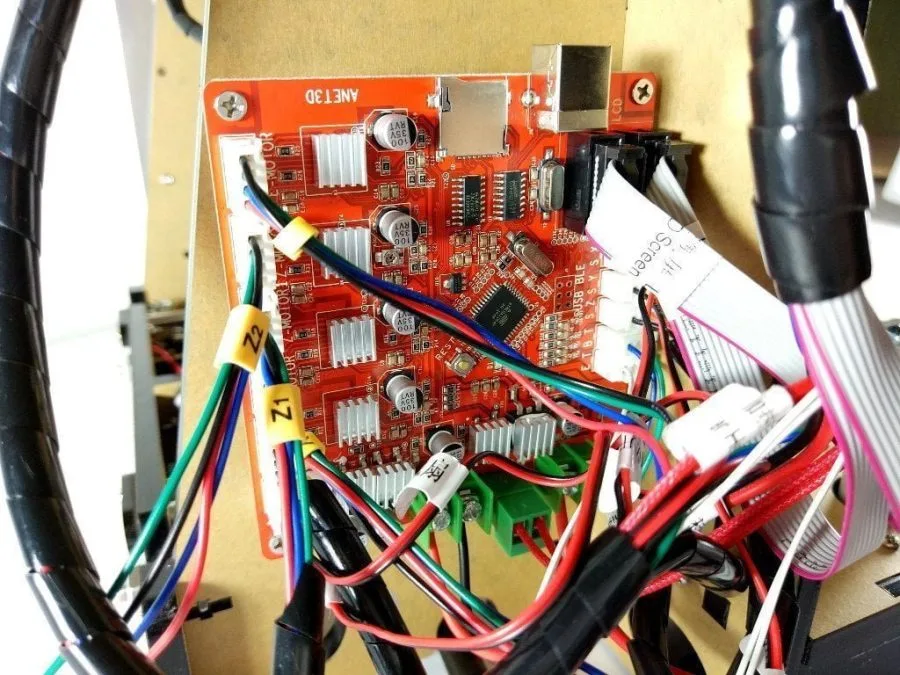

Bei beiden Modellen handelt es sich um 3D-Drucker Bausätze, die sich vor allem im Detail unterscheiden. Der wohl relevanteste Unterschied des Anet A6 zum Anet A8 ist das größere Display des A6 und die Einknopf-Steuerung. Das Display des Anet A6 stellt bis zu 12864 Pixel dar, wohingegen das Display des A8 nur auf 2004 Pixel kommt. Bedient wird der Anet A8 über 5 Bedientasten. Der Anet A6 hingegen besitzt eine Einknopfbedienung mit Drehsteuerung. Das verwendete Mainboard ist bei beiden Modellen mittlerweile identisch.

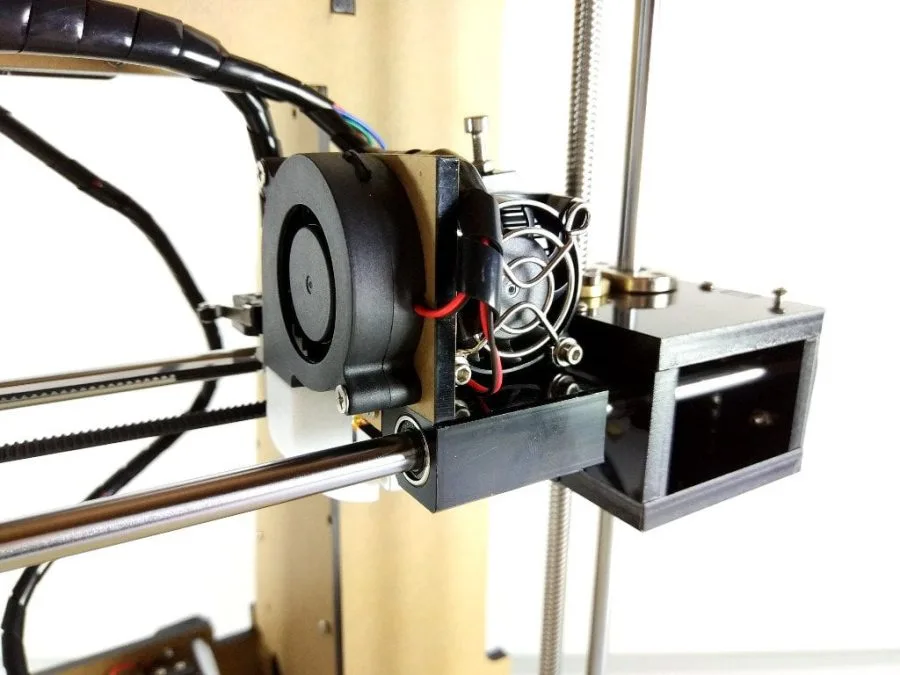

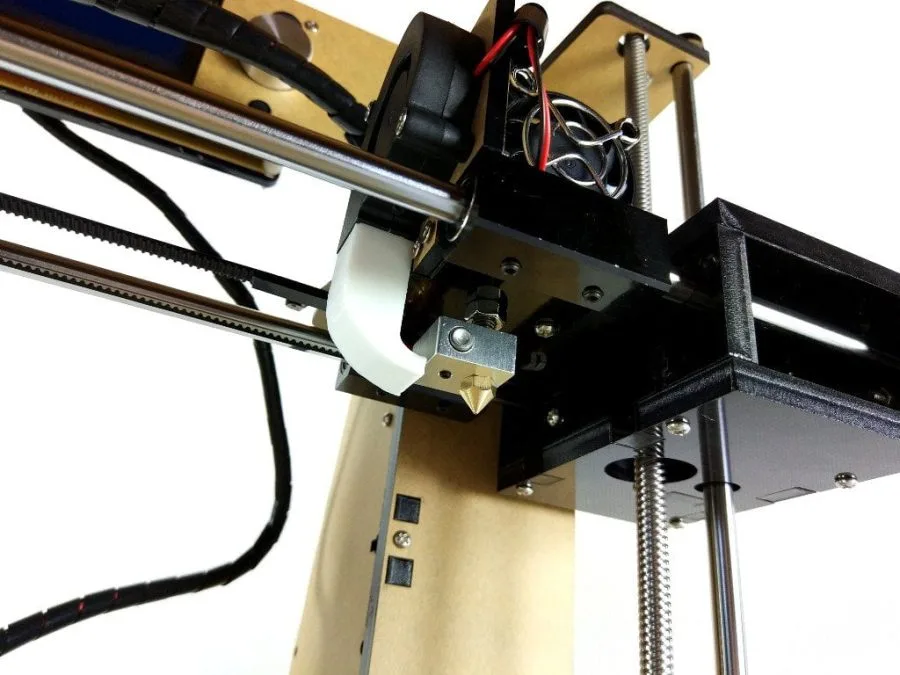

Ein weiterer Unterschied ist die Führung der X-Achse. Der A8 besitzt eine vertikale Führung, beide Wellen laufen also parallel übereinander, wohingegen die Wellen-Führung des Anet A6 horizontal, also nebeneinander, verläuft. Sämtliche Halterungen des A6 bestehen aus Acryl. Halterungen des Modells A8 wurden teilweise mittels 3D-Druck erzeugt. Einen weiteren Unterschied gibt es beim Lieferumfang. Dem A6 liegt eine 500g Rolle weißes PLA Filament bei. Beim Anet A8 wurde hierauf verzichtet!

Lieferumfang

Geliefert wird der Anet A6 Bausatz mit allen notwendigen Bauteilen. Neben den Gehäuseteilen liegen auch die benötigten Schrauben, Gurte, Wellen, Führungsstangen usw. bei. Auch das zum Zusammenbau benötigte Werkzeug ist im Lieferumfang enthalten, sodass auch diejenigen, die kein entsprechendes Werkzeug zur Hand haben, das Printer Kit problemlos zusammenbauen können. Selbst eine 500g Rolle weißes PLA Filament legt der Hersteller jedem Anet A6 Kit bei. Nach dem Zusammenbau steht einem ersten Druckversuch somit nichts im Wege.

Design und Verarbeitung

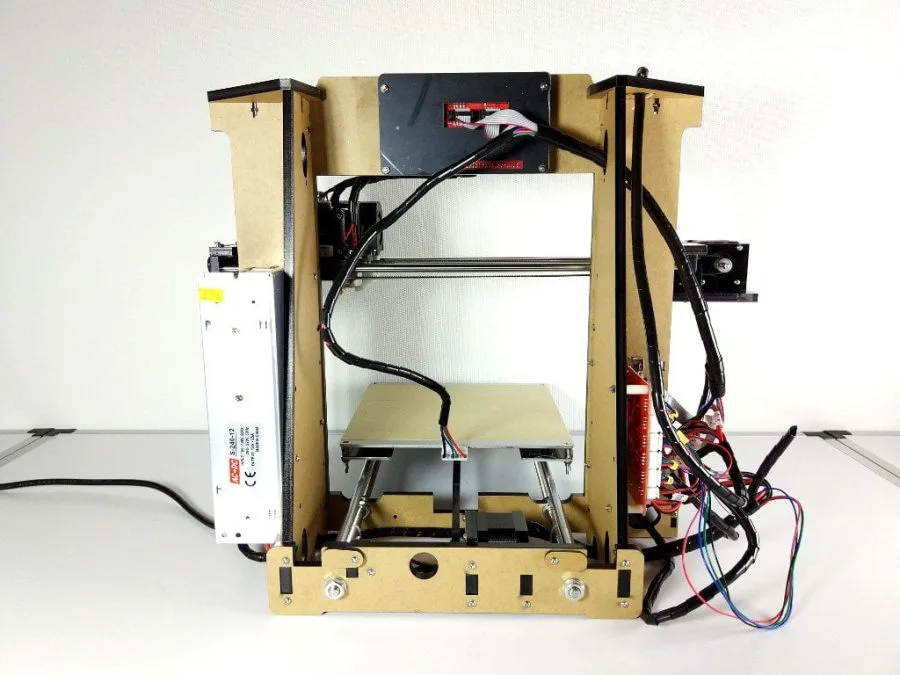

Der Anet A6 entstand in Anlehnung an das Prusa-Design von Josef Prusa und ist maßgeblich der RepRap-Szene („Rapid Prototyping und Rapid Manufacturing“) zuzuordnen. Durch das quelloffene Design wäre es möglich, den Anet A6 auch ohne das fertige Printer Kit zu reproduzieren.

Die Verarbeitung des Druckers ist dem Preis entsprechend gut. Bei dem getesteten Kit mussten keine Teile nachbearbeitet werden, als auch ließen sich die Teile passgenau zusammenstecken und verschrauben. Die enthaltenen Stahlwellen waren gerade und ließen sich problemlos verbauen. Trotzdem sind diese DIY Printer Kits aus China immer mit Vorsicht zu genießen. Die Bauteile unseres Testkits waren zwar astrein, es ist aber durchaus keine Seltenheit auch ungenaue Wellen, ein verzogenes Heatbed oder sonstige, schlecht verarbeitete Teile zu erwischen!

Hardware

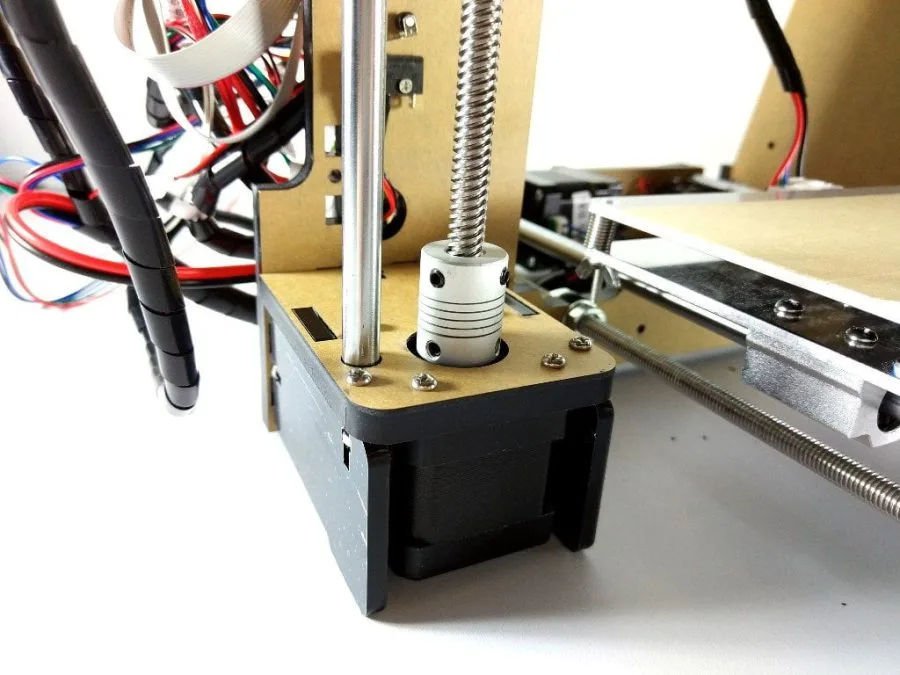

Der Druckraum des Anet A6 misst 220 x 220 x 250 mm. Der Extruder ist vom Typ „Direct Drive“, bei dem sich der Extruder direkt über dem Hotend befindet und somit zu einem erhöhten Gewicht auf der X-Achse führt. Die Düse bzw. Nozzle besitzt einen Durchmesser von 0.4 mm. Die druckbare Layerhöhe liegt zwischen 0.1 und 0.2 mm. Unterstützt wird 1.75 mm Filament aus unterschiedlichen Materialien (genannt sind ABS / PLA / HIPS). Die Genauigkeit der X und Y-Achse gibt Anet mit 0.012 mm an. Die der Z-Achse liegt bei 0.004 mm. Bei den eingesetzten Motoren handelt es sich um nicht näher bezeichnete NEMA17 Schrittmotoren. Das Mainboard ist vom Typ Anet V2.0.

Zusammenbau des Anet A6

Nanu, wo ist denn die Bauanleitung? Eine Bauanleitung in Druckform liegt dem Anet A6 Kit nicht bei. Stattdessen legt Anet einen USB-Kartenleser in Form eines Sticks mit passender 16GB Micro SD-Speicherkarte bei. Neben der bebilderten Bauanleitung befinden sich auf der Speicherkarte auch das Slicer-Programm „Cura“, die passenden Drucker-Treiber und Testdateien, die auf den A6 abgestimmt sind und sich direkt nach dem Zusammenbau drucken lassen.

Die mitgegebene Bauanleitung ist zwar überwiegend bebildert, dennoch ist es gerade für Einsteiger ratsam der Video-Anleitung auf YouTube zu folgen. Der Schritt zum Z-Endstopp wurde in der bebilderten Anleitung sogar komplett weggelassen, was am Ende des Zusammenbaus sicherlich zu viel Frustration geführt hätte. Aber auch auf die Video-Anleitung des Herstellers sollte man sich nicht 1:1 verlassen. Der Träger des Heatbeds wird in beiden Anleitungen falsch herum montiert, wodurch der Gurt nicht parallel verläuft.

Den Zusammenbau unseres Testexemplars könnt ihr euch in diesem Video ansehen.

Kalibrierung des Anet A6

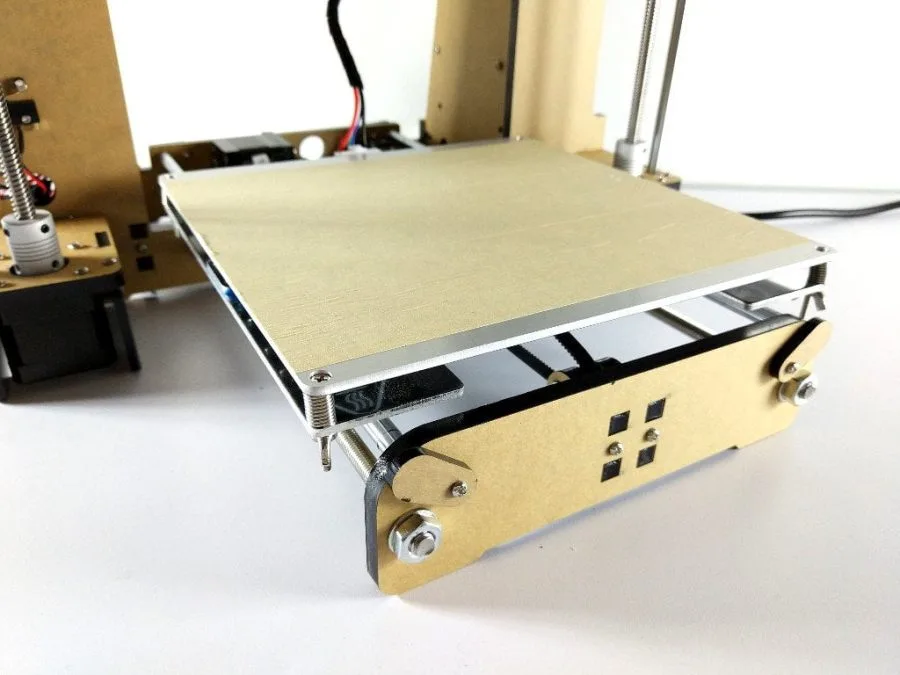

Bevor man überhaupt losdrucken kann, muss der Drucker noch kalibriert werden. Die Z und X-Achse müssen parallel verlaufen, das Heatbed der Y-Achse muss einerseits im Blei sein und auch der Abstand zwischen Düse und Heizbett muss angepasst werden. Über vier Gewindeschrauben mit Flügelmuttern lässt sich die Höhe des Heizbettes korrigieren. Der maximale Abstand zur Nozzle sollte nicht mehr als 0.1 mm betragen. Um diesen Abstand zu erreichen nimmt man ein Blatt Papier und legt es auf das Heizbett. Fährt man mit der Düse darüber, sollte man einen leichten Druck auf dem Blatt spüren können. Sämtliche Gurte des Druckers sollten ausreichend gespannt sein, da es sonst zu ungenauen Druckergebnissen kommt.

Ein weiterer Schritt ist das Einführen des Filaments. Um erste Erfahrungen zu sammeln, kann man sich bedenkenlos dem mitgelieferten Filament bedienen. Eingeführt wird das Filament direkt in den Extruder. Dazu wird die metallene Feder-Wippe heruntergedrückt und das Filament durch die kleine Öffnung geschoben. Anschließend muss man mit etwas Gefühl das Filament am Transportrad vorbei durch eine weitere Öffnung direkt in die Düse einführen. Ob das Filament korrekt eingeführt wurde, sieht man daran ob flüssiges Filament aus der Düse kommt. Natürlich sollte man die Düse vorher auf ungefähr 200°C vorheizen! Entfernen lässt sich das Filament indem man wenige Zentimeter durch die vorgeheizte Düse drückt, die Wippe herunterdrückt und mit Schwung das Filament nach oben herauszieht.

Zur besseren Veranschaulichung hier nochmals ein Video zur Kalibrierung des Anet A6

Erste Druckversuche

Hat man die oben genannten Schritte korrekt durchgeführt, steht einem ersten Druck nichts mehr im Wege. Für Anfänger empfiehlt es sich, als erstes die auf der SD-Karte mitgegebenen Druckdateien zu drucken. Zum Drucken wird die SD-Speicherkarte in den entsprechenden Slot auf dem Mainboard gesteckt. Anschließend schaltet man den Anet A6 ein und wählt die SD-Speicherkarte als Druckmedium aus. Alternativ lässt sich auch über einen verbundenen Computer drucken. Eine Verbindung zwischen Computer und Drucker wird über die USB Schnittstelle des Mainboards hergestellt. Die benötigten Treiber befinden sich ebenfalls auf der SD-Speicherkarte.

Hat man einen Druckauftrag gestartet, werden sich das Heizbett und die Düse auf die in der GCODE Datein mitgegebene Temperatur erhitzen. Die aktuelle Temperatur kann über das Display abgelesen und überwacht werden. Die Temperatur des Heizbettes liegt üblicherweise zwischen 50°C und 60°C. Die Temperatur der Düse ist vom jeweiligen Filament abhängig. Die allermeisten Filament-Hersteller geben die passenden Drucktemperaturen mit. Auch auf dem mitgelieferten Anet Filament sind die Drucktemperaturen angegeben. Aber auch hier gilt ausprobieren! Bei unseren ersten Druckversuchen war das Heizbett standardmäßig auf 50°C und die Düse auf 200°C eingestellt. Bessere Druckergebnisse erreichten wir mit dem Anet Filament allerdings bei 60°C und 210°C. Ein empfehlenswerter, erster Druckversuch wäre der "XYZ-Calibration-Cube". Dieser kleine Würfel ist schnell gedruckt und die Genauigkeit des Drucks lässt sich mit einer Schieblehre nachmessen.

Unsere ersten Druckerfahrungen mit dem Anet A6 sind mehr als positiv. Beachtet man alle Schritte zur Inbetriebnahme, kann auch der erste Druckversuch gelingen und ein akkurates Ergebnis liefern. Verglichen mit weitaus teureren Fertig-Druckern, steht das Druckergebnis des Anet A6 diesen in keinster Weise nach.

Einen auf den Anet A6 abgestimmen GCODE zum XYZ-Calibration-Cube könnt ihr hier herunterladen: https://www.dropbox.com/s/u5dtx1a989sivrw/AA_xyzCalibration_cube.gcode

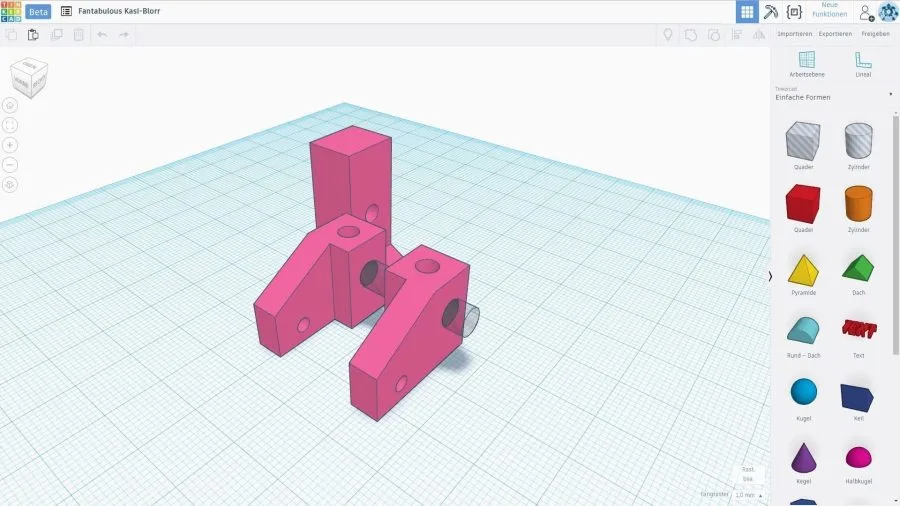

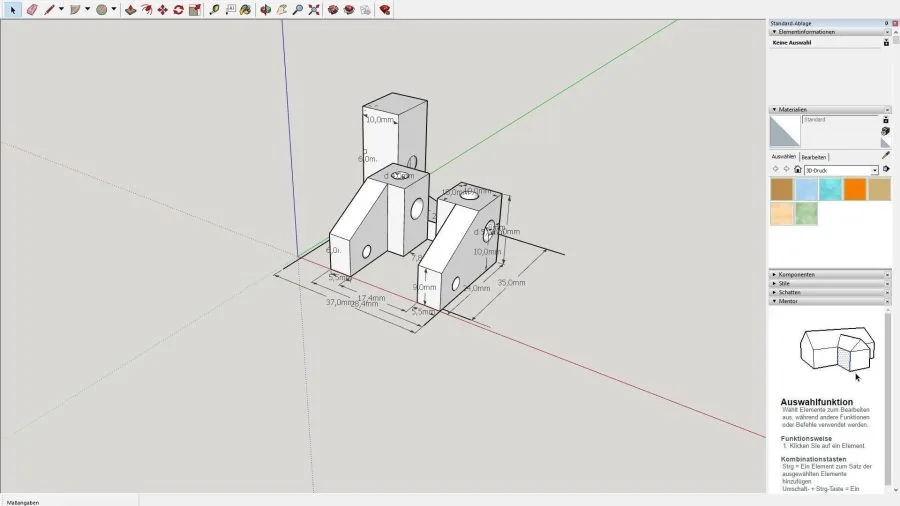

CAD und Slicer

Eigene 3D-Modelle erstellt man mit sogenannten "CAD-Programmen". Eines der einsteiger-freundlichsten ist "TinkerCAD", ein "browserbasiertes 3D-Entwurfs- und -Modellierungswerkzeug". Hier könnte ihr ohne überhaupt eine Software herunterladen zu müssen direkt los-modellieren und euer fertiges 3D-Modell als STL Datei exportieren. Fortgeschrittene Nutzer sollten einen Blick auf "SketchUp" werfen. Dieses kostenfreie 3D-Programm ist zwar komplexer, bietet aber auch ein deutliches Mehr an Modelliermöglichkeiten.

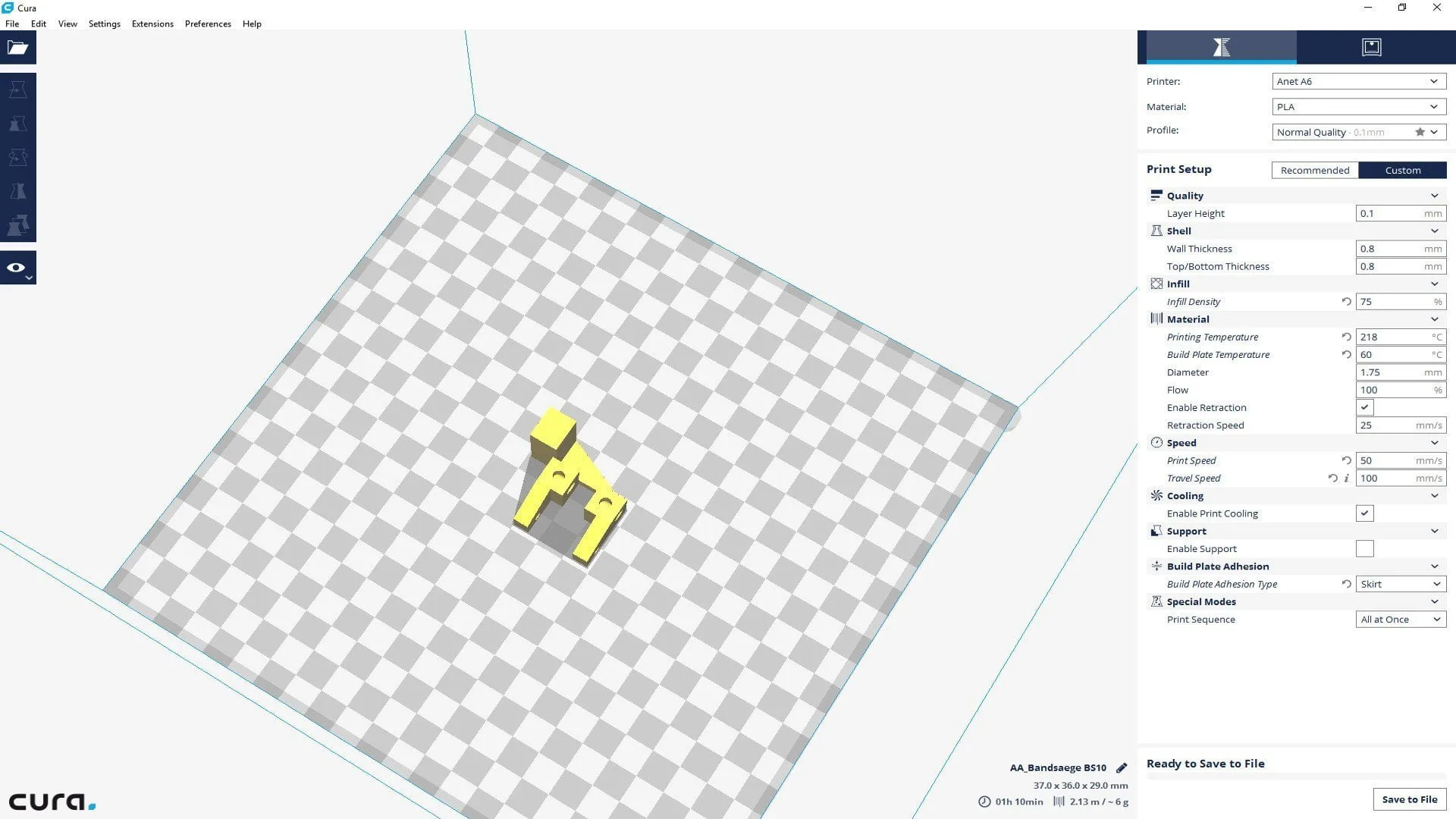

Hat man ein 3D-Modell erstellt und im STL Format gespeichert, benötigt man ein so genanntes "Slicer-Programm" um daraus einen druckbaren GCODE zu erstellen. Der bekannteste freeware 3D-Slicer ist "Cura". Hat man Cura heruntergeladen und installiert, muss man ein neues 3D-Drucker Profil mit den passenden Anet A6 Parametern anlegen. Einsteiger können auch auf das fertige Profil von "maciekish" zurückgreifen. Das 3D-Modell im Format STL wird nun in Cura importiert. Anschließend lassen sich vielzählige Druckparameter einstellen. Neben den Geschwindigkeiten können unter anderem auch die Layerhöhe, der Infill und weitere Parameter als GCODE mitgegeben werden. Zusätzlich erhält man eine Vorschau, wie der Druck ablaufen wird, welche Zeit er in Anspruch nehmen wird und wie viel Filament verbraucht wird. Exportieren lässt sich der GCODE auf die SD-Speicherkarte oder aber man druckt direkt über Cura, sofern Cura über die USB-Schnittstelle mit dem Anet A6 verbunden ist.

Anet A6 Verbesserungen

Ein DIY 3D-Drucker ist oftmals ein umfangreiches Bastelprojekt, bei dem man gerne Teile austauscht um noch bessere Druckergebnisse zu erzielen. Einerseits gibt es druckbare Verbesserungen, die vergleichsweise einfach umzusetzen sind, es gibt aber auch umfangreiche Modifikationen, die den einstigen Anet A6 umfänglich verändern. Eine Übersicht zu möglichen Modifikationen erhaltet ihr anbei. Viele der hier aufgeführten Verbesserungen haben wir schon selbst ausführlich getestet.

Druckbare Verbesserungen

Fan-Duct (Lüfter): Diese Verbesserung sorgt für eine gleichmäßige Abkühlung des Filaments und gehört zu den wohl wichtigsten, druckbaren Verbesserungen.

Y-Belt Tensioner (Gurtspanner): Damit der Gurt der Y-Achse immer schön straff sitzt, empfiehlt es sich diesen Gurtspanner zu drucken.

Y-Belt Tensioner by Photograaf16

X-Belt Tensioner (Gurtspanner): Auch der Gurt der X-Achse sollte keinesfalls locker sitzen. Eine gute Lösung liefert dieser Gurtspanner.

X-Belt Tensioner by vernierroger

Table Nut Cover (Heizbett-Schrauben): Mit dieser Verbesserung ist das Heizbett noch einfacher zu kalibrieren.

Tablet Nut Cover by AndrewUsov

Filament Guide (Filament-Führung): Damit sich das Filament nicht verheddert gibt es diesen praktischen Filament Guide, der das Filament gleichmäßig zum Extruder führt.

Tablet Filament Guide by CanalVap

Austauschbare Verbesserungen

Igus Gleitlager (RJ4JP-01-08): Eine unserer ersten, nicht-druckbaren Verbesserungen war der Austausch der originalen Kugellager gegen die Igus Gleitlager RJ4JP-01-08. Die Vollkunststoff-Gleitlager bestehen aus einem speziellen iglidur® Kunststoff, der besonders verschleißfest und auch selbstschmierend ist. Vorteil der Igus Gleitlager gegenüber den von Werk aus eingesetzten LM8UU Linearlagern, ist die reduzierte Lautstärke und Wartungsfreiheit. Zum Umrüsten auf die Igus RJ4JP-01-08 benötigt man insgesamt 8 solcher Gleitlager, die schon ab 2€ pro Stück erhältlich sind.

Igus Präzisions-Aluminiumwelle (AWMP-08): Die im Anet A6 Printer-Kit enthaltenen Stahlwellen sind nicht von besonderer Qualität. Wer eine preisgünstige Alternative sucht, dem empfiehlt sich ein Blick auf die Igus Präzisions-Aluminiumwellen zu werfen. Diese anodisierten Voll-Aluwellen gibt es direkt bei Igus ab 8.65€ pro Meter. Natürlich könnt ihr euch die Wellen auch direkt auf die passende Größe zuschneiden lassen. In unserem Test wurden die Wellen der X-Achse gegen zwei AWMP-08 und vier Igus RJ4JP-01-08 ausgetauscht. Der Schlitten gleitet zwar insgesamt schwergängiger auf der X-Achse, dafür ist die reduzierte Lautstärke deutlich wahrnehmbar. Auch das Druckergebniss erscheint gefühlt akkurater.

GT2 Zahnriemen und Scheiben: Eine lohnenswerte Verbesserung ist der Austausch der originalen Zahnriemen und Pulleys. Leider hat Anet einen sehr steifen Zahnriemen verwendet, der mit zunehmender Spannung vergleichsweise schnell nachlässt. Interessant ist auch ein Wechsel auf Pulleys mit 20 Zähnen. Pulleys mit mehr Zähnen ermöglichen eine höhere Druckgeschwindigkeit. Ein Pulley mit weniger Zähnen ermöglicht hingegen ein präziseres Druckergebnis. Falls ihr die Pulleys und den Zahnriemen tauscht, achtet unbedingt darauf dass die Steps weiterhin korrekt eingestellt sind.

- 16 Zähne: 100 steps/mm

- 20 Zähne: 80 steps/mm

- 25 Zähne: 64 steps/mm

E3D-V6 Bowden: Interessant ist auch ein Umbau des Direct Extruders auf den E3D-V6 Bowden Extruder. Vorteil eines Bowden-Umbaus ist das geringere Gewicht auf der X-Achse, wodurch akkuratere Prints, bei einer höheren Druckgeschwindigkeiten erreicht werden können. Gleichzeitig wird aber die Strecke zwischen Extruder und Nozzle erhöht, wodurch gerade sehr weiche Filamente mit einem Bowden Set-up nur sehr schwer zu drucken sind. Wer gerne wechseln möchte, für den empfiehlt sich ein E3D-V6 Bowden Extruder Nachbau, der schon ab 7€ erhältlich ist. Natürlich muss auch der Schlitten der X-Achse entsprechend auf Bowden umgebaut werden. Ein sehr gutes Design mit dem schönen Namen "Frankenstein" gibt es auf Thingiverse.

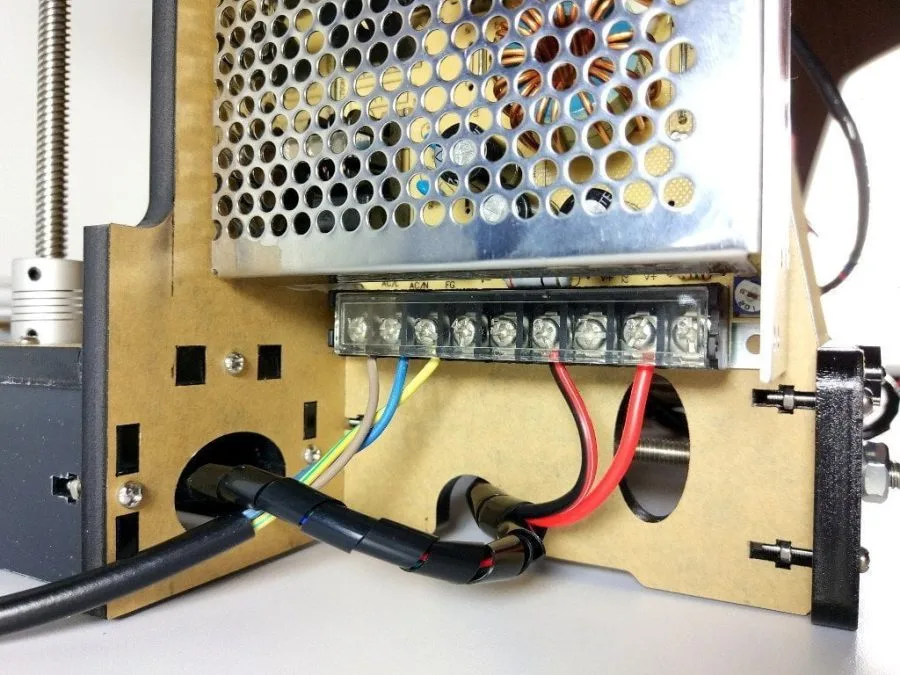

Induktiver / Kapazitiver Näherungssensor: Ständig das Heatbed neu auszurichten kann auf Dauer schnell frustrierend werden. Abhilfe schafft ein kapazitiver oder induktiver Näherungssensor, der den Z-Endstopp ersetzt. Der Näherungssensor wird direkt am Extruder-Schlitten befestigt. Ein manuelles Korrigieren der Abstandshöhe zwischen Nozzle und Heatbed ist anschließend nicht mehr notwendig. Damit ein solcher "Autolevel" Umbau allerdings gelingt, muss eine andere Firmware auf das Mainboard des Anet A6 geflasht werden. Die wohl bekannteste, alternative Firmware für die Anet A6 und Anet A8 Druckerreihe ist die so genannte "SkyNet 3D" Firmware. Auch bei den Sensoren selbst gibt es einiges zu beachten. Einen kapazitiven Sensor wählt man am besten, wenn man auf eine Glasoberfläche druckt, da ein induktiver Sensor kein Glas erkennt. Ein induktiver Sensor arbeitet hingegen meist genauer, erkennt aber hauptsächlich metallische Objekte. Man sollte auch darauf achten, mit welcher Spannung der Näherungsschalter betrieben wird. Meistens werden die Sensoren mit 6 bis 36 Volt betrieben. Vereinzelte Sensoren lassen sich auch mit nur 5 Volt betreiben, allerdings sind dann Messfehler keine Seltenheit. Damit der Sensor vom Anet Mainboard korrekt erkannt wird, empfiehlt es sich einen Optokoppler dazwischen zu setzen, damit beim Schalten keine Restspannung übrig bleibt.

Glasplatte als Druckfläche: Möchte das Filament nicht richtig halten, oder mag man das Bluetape nicht ständig wechseln müssen, empfiehlt sich ein Umstieg auf Glas als Druckfläche. Eine passende Glasscheibe (215 x 215 mm) kann man sich bei den meisten Fachhändlern zurechtschneiden lassen. Alternativ kann man sich auch eine bereits zurechtgeschnittene Borosilikatglas-Platte kaufen. Der Vorteil von Glas ist der sehr gute Halt, dass es einfach zu reinigen ist und dass man ein sehr glattes Druckergebnis erhält. Sollte der Druck auf Glas nicht direkt haften, kann man mit etwas Haarspray nachhelfen, wodurch eine bessere Bodenstruktur erzeugt wird. Wenn das Filament selbst dann noch nicht haften sollte, hilft es die Glasfläche mit einer dünnen Schicht UHU-Stic zu überziehen. Jedes noch so schwierig anhaftende Filament hält damit garantiert!

Kek44

Hallo,

Ich habe das Problem, dass die Halterung der X-Achse oben in die Decke reinfährt, also in die Schrauben ganz oben oder, wenn man diese entfernt ins Acryl.

Damit komme ich also gar nicht auf 240mm (250 gibt es nicht einmal in der Firmware, nachprüfbar im manuellen Positionsverstellmodus)

Gibt es dafür eine Lösung?

Außerdem sind es nie 500g. Vielleicht 50?

Ind wie habt ihr die Kabel vom Extruder zum Mainboard verlegt? Bei mir klemmen sie sich zwischen den linken Stangen und dem Extruder fest

oswald brotschinsky

Danke, das war extrem hilfreich.

Thomas H.

Hallo,

ich bin gerade beim Aufbau meines Anet A6 und würde gleich von Anfang an die von dir genannten Verbesserungen verbauen.

Hast du bei den Wellen bloß die der X-Achse gegen die Präzisionswellen aus Alu getauscht oder auch die der anderen Achsen?

Danke und viele Grüße

Stephan K.

Hallo,

erst mal vielen Dank für den ausführlichen Test, der mir bei meinen ersten Schritten mit dem Anet A6 sehr geholfen hat. Aus meiner Erfahrung mit dem Drucker möchte ich gerne ein hier posten, vielleicht hilft es dem einen oder anderen.

Austauschbare Verbesserungen:

1. Hier sollte meiner Meinung nach ganz oben auf der Liste ein anderer Halter für das Heatbed stehen. Das mitgelieferte “H” ist viel zu weich und schwach. Es verziegt sich permanent a) beim Aufheizen und b) unter der Spannung der Federn und Schrauben für die Justierungdes Betts. Ich habe den Halter durch diesen hier ersetzt und bin sehr zufrieden mit dem Ergebnis: ruthex Heatbedholder / Heizbetthalter – Anet A8 A6 E10. Kostet bei einem großen Internethändler rund 30 Euro. Nicht billig, lohnt sich aber unter anderem auch wegen der mitgelieferten Platten, die sich zwischen Halter und Y-Belt Befestung schrauben lassen um die Riehmenführung zu verbessern.

2. Austausch der Federn für die Heizbettjustierung durch Silikonpuffer. Vorteil: Federn unter permenentem Druck leiern aus und werden weich. Das Bett muss oft neu justiert werden. Silikon verbessert die Stabilität enorm. Passende Puffer gibt es z.B. hier: https://shop.bohrers.de/silikonpuffer-4stk.html

3. Silcawool Isolierung zweichen Heizbett und Heizbett-Halter. Die sorgt für weniger Wäremeverlust und schnellere Aufheizzeit des Heizbetts. Eine passende Matte in Heizbettgröße gibt es z.B. hier: https://shop.bohrers.de/heizbettisolierung-silcawool-220-220-13mm-285.html

Zusammen mit 15mm Silikonpuffern und dem neuen Heizbetthalter sorgt sie bei mir für super Druckergebnisse.

4. Alternative zur Borsilikat-Glasplatte: Ich habe mir die Glasplatte von Anycubic (ANYCUBIC Ultrabase 3D) gegönnt. Diese wird einfach auf das Aluheizbett aufgeklebt. Außerdem beitzt sie abgeschrägte Kanten, durch die man auch bei montierter Platte an die Schrauben des Heizbettes kommt.

Bei diese Glasplatte kommt man ohne irgendwelche zusätzlichen Haftverbesserer (Haarspray, UHU-Klebestift oder ähnlichem) aus. PLA drucke ich bei einer Betttemperatur von 50-60 Grad. Dabei haftet das PLA bombenfest auf der Glasplatte (sofern alles richtig justiert ist). Ist das Heizbett nach dem Druck auf etwa 30 Grad abgekühlt, löst sich das gedruckte Objekt von alleine von der Glasoberfläche und kann einfach runter genommen werden. Da mein keine zusätzlichen Haftverbesserer braucht, bleibt die Glasplatte eigentlich immer sauber und muss nur selten mit Alkohol/Glasreiniger gereinigt werden.

Druckbare Verbesserungen:

1. A6 Flexible Filament Guide: https://www.thingiverse.com/thing:2242903

Das ist zwar eigentlich zum einfacheren Verarbeiten/Einführen von Flex-Filament gedacht, erleichtert aber auch enorm den Filamentwechsel von normalem Filament. Die auch in diesem Artikel beschriebene Methode, das Filament erst durch die heiße Düse zu drücken und dann mit einem Ruck nach oben aus dem Extruder zu ziehen endete bei mit in 7 von 10 Versuchen mit einem verstopften Extruder (bzw. Throat zur Düse). Beim Filamentwechsel jedesmal den Extruder zerlegen zu müssem ist nervig. Mit dieser druckbaren Erweiterung klappt der Filamentwechsel jetzt problemlos. Ich schneide das Filmanet über der Einführung in den Extruder ab und lasse den Extruder (natürlich bei heißer Düse) solange Filament extrudieren, bis unten nichts mehr raus kommt (etwa 40-50mm). Dann führe ich das neue Filament oben so ein, dass es gerade vom Extruder erfasst wird und lasse ihn wieder extrudieren. Das neue Filament wird vom Extruder etwas gerade gerichtet, während es nach unten geschoben wird und drückt dann das alte Filamentaus der Düse. Man muss natürlich solange extrudieren, bis das neue Filament unten raus kommt. Diese Art Filamentwechsel kostet natürlich mehr Filament (etwa 5cm vom alten und ein paar cm vom neuen), als wenn man das Filament nach oben raus zieht. Mir ist es das allerdings wert, da ich nicht permanent den Extruder zerlegen muss.

Noch ein paar Anmerkungen zum Artikel:

1. Es gibt kein Anet Board V2.0. Die im Display angezeigte Versionsnummer bezieht sich auf die Firmware. Das Board ist immer noch die Version 1, eventuell erweitert mit einer Revisionsnummer. Bei dem bei mir im November mit meinem A6 mitgelieferten Board stand noch “V1.0” auf dem Board, bei dem, welches ich mir für Test- und Bastelarbeiten zusätzlich bestellt habe ist “V1.5” aufgedruckt.

2. GT2 Zahriemen und Scheiben: Nur Pulleys mit 20 Zähnen/Zoll einzubauen bringt gar nichts, da der mitgelieferte Riemen 16 Zähne/Zoll hat. Man muss auch die Riemen tauschen. Außerdem sollte dann auch DRINGEND darauf hingewiesen werden, dass die Einstellungen für die Steps pro mm in den Einstellungen des Druckers angepasst werden müssen. Druckt man mit den Einstellungen für die alten Riemen mit 16 Zähnen weiter, werden die ausgedruckten Teile zu groß. Die Einstellungen für die X- und Y-Achse müssen auf 80 steps/mm geändert werden, damit die Drucke (von der Größe) wieder passen.

3. Y-Belt Tensioner (Gurtspanner): Gurtspanner in der Art des oben verlinkten sollten besser nicht ohne ein sogenanntes “Frame Brace” wie z.B. dieses hier verwendet werden: https://www.thingiverse.com/thing:1896013

Eine solche Verstärkung sorgt dafür, dass sich die vordere Beferstigungsplatte, an der sich der Gurtspanner befindet, in der Mitte nicht verbiegt (durch den Druck der Schraube) und gegebenenfalls sogar bricht, wenn man die Schraube versehentlich zu fest zieht.

Ach so, und noch ein Tipp aus eigener Erfahrung: Wenn die Ausdrucke nicht so werden, wie erwartet, weil einzelne Layer immer wieder verschoben werden, prüft neben allen anderen möglichen Fehlerquellen (Riemenspannung, lose Schrauben, sich verschiebende Achsen auf denen Druckkopf und Heizbett laufen etc.) auch mal, ob das Hotend nicht wackelt. Der Druckkopf kommt zwar fertig montiert mit dem Bausatz, das heißt aber nicht, dass er auch richtig zusammengebaut ist. Am Hotend gibt es eine Mutter, die eigentlich als Kontermutter unter der Platte sitzen soll, durch die das hotend zum Extruder geführt wird (Druckkopfschlitten). Bei mir befand sich die Mutter direkt am Heizblock, also am falschen Ende des Hotends. Dadurch wackelte es bei schnellen Bewegungen des Druckkopfes wie ein Lämmerschwanz hin und her, was letztendlich zur Verschiebung einzelner Schichten beim Druck führte. Nachdem ich die Mutter unter dem Druckschlitten richtig festgezogen habe, druckt auch der Drucker jetzt richtig gut.

Timo

Hi Stephan, vielen Dank für den sehr ausführlichen Beitrag und die nützlichen Tipps. Das mit den Steps beim Pulley und Zahnriemenwechsel habe oben ergänzt. Im Winter werde ich sicherlich wieder mehr Zeit für den A6 haben. Dann wird der Artikel komplett überarbeitet :).

Peter Markwart

Auf den Punkt! Wirklich vielen Dank für diesen ausführlichen Anet A6 Test. Ich habe mir den Drucker eben bei Gearbest bestellt und bin schon ganz aus dem Häuschen. Wie lange denkt ihr, dauert der Versand?

Markus

Hallo, hast du schon SkyNet mit dem Anet A6 ausprobiert? Ich habe mir gestern den Sensor bestellt, weiß aber nicht was ich da genau machen muss. Kann ich den direkt anklemmen oder brauche ich einen Optokoppler, wie du schreibst?

Timo

Hi, SkyNet werde ich die Tage flashen. Ich hatte noch gewartet, weil der LJC18A3-H-Z/BX mit Versand aus DE auf Amazon ausverkauft war (jetzt aber wieder erhältlich!). Den Sensor habe ich jetzt hier liegen. Welchen hast du dir bestellt? Den LJC18A3-H-Z/BX NPN NO könnte man evtl. sogar mit 5V ohne Optokoppler betreiben. Keine Ahnung wie ungenau dann die Messergebnisse sind. Das werde ich aber noch ausprobieren.

seb

In deinen Videos hast du eine Glasplatte auf dem Druckbett. Welche ist das und wo bekommt man die? Danke

Timo

Hi, die Glasplatte habe ich mir selbst aus einem Bilderrahmen-Glas zusammen geschnitten. Kostenpunkt etwa 3€. Du kannst dir natürlich auch auf Maß geschnittene Platten kaufen, allerdings sind die ein gutes Stück teurer. Einen Glasschneider bekommst du ebenfalls schon ab wenigen Euro.